Problemas por utilizar abrasivo con suciedad

- CMV

- 24 abr 2024

- 2 Min. de lectura

En el proceso de granallado (chorreado), es común encontrar una variedad de residuos en el abrasivo, tales como polvo del propio abrasivo, cascarilla de laminación, restos de soldadura, alambres, arandelas y tornillos. La presencia de estos contaminantes puede comprometer seriamente la eficacia del proceso, reduciendo la adhesión que las superficies tratadas deberían tener. Mientras que los contaminantes finos aceleran el desgaste del equipo, los residuos más grandes pueden causar daños severos e incluso roturas en el sistema de granallado.

No contar con un control efectivo del mix operacional aumenta significativamente el riesgo de fallos prematuros en el revestimiento, como rasgaduras u oxidación superficial. Mantener la granalla libre de contaminantes no solo reduce el desgaste de las partes a la mitad, sino que también garantiza un granallado más eficiente y de mayor calidad.

Beneficios de un sistema de limpieza de abrasivo

Para asegurar un abrasivo limpio y un proceso de granallado óptimo, es indispensable contar con un sistema de limpieza adecuado. Este sistema es capaz de separar las partículas finas y el polvo del abrasivo reciclado, permitiendo un granallado más efectivo y prolongando la vida útil de los equipos.

Sin un sistema de limpieza, el desgaste prematuro de los equipos es inevitable. Además, un abrasivo sucio no solo limita la capacidad de remover eficazmente el revestimiento, sino que también disminuye la velocidad del proceso, reduciendo así la productividad de la operación.

La seguridad del operador también se ve comprometida, ya que la visibilidad se reduce considerablemente, aumentando el riesgo de accidentes. La ineficiencia del proceso puede resultar en tiempos de trabajo más largos, ya que el operador necesita detenerse constantemente para limpiar el polvo y verificar el rendimiento del equipo.

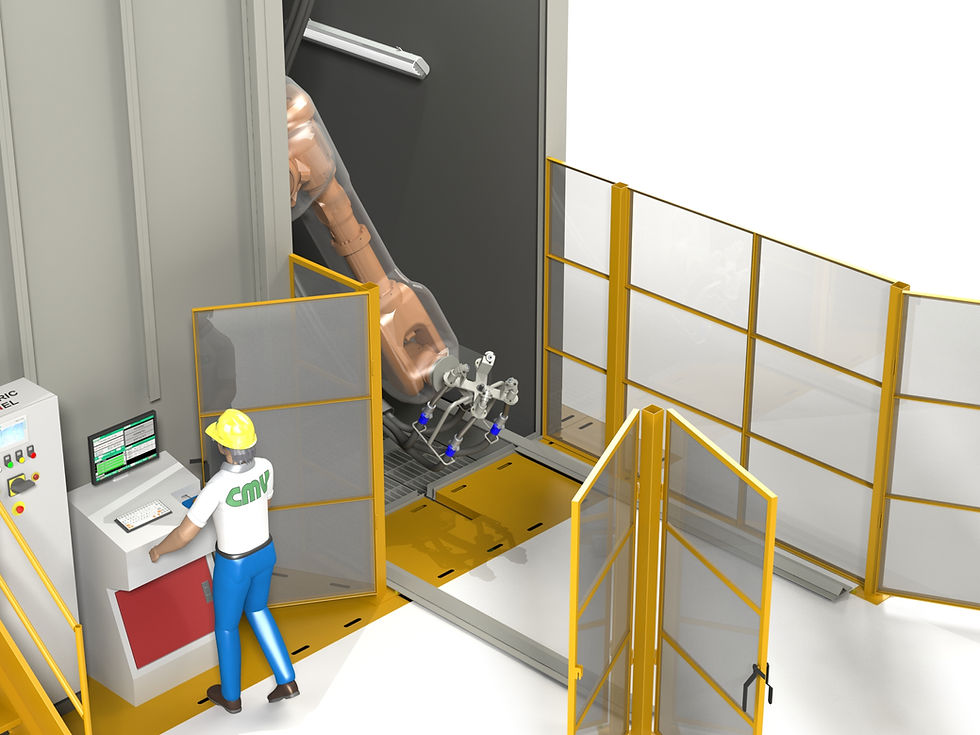

Optimiza tu proceso de granallado con el limpiador de granalla CMV®

En CMV®, ofrecemos un equipo limpiador de granalla de alta eficiencia, diseñado para mantener tus operaciones libres de contaminantes y asegurar un rendimiento superior.

Descubre más sobre nuestro limpiador de granalla y mejora la productividad y seguridad de tu operación hoy mismo.

Comentarios